Разделение изотопов. Разделение изотопов урана

9.2. По определению, изотопы элемента отличаются своими массами, но не химическими свойствами. Точнее говоря, хотя массы ядер изотопов и их строение различны, заряды ядер одинаковы, и поэтому наружные электронные оболочки практически тождественны. Таким образом, для большинства практических целей изотопы какого-либо элемента можно разделить только при помощи процессов, зависящих от массы ядра.

9.3. Хорошо известно, что молекулы газа или жидкости находятся в непрерывном движении и что их средняя кинетическая энергия зависит только от температуры и не зависит от химических свойств молекулы. Таким образом в газе, состоящем из смеси двух изотопов, средняя кинетическая энергия легких и тяжелых молекул будет одинакова. Так как кинетическая энергия молекулы равна 1/2 mv2, где m - масса и v - скорость молекулы, то очевидно, что, в среднем, скорость более легкой молекулы должна быть больше скорости более тяжелой. Поэтому, по крайней мере в принципе, любой процесс, зависящий от средней скорости молекул, можно использовать для разделения изотопов. К сожалению, средняя скорость обратно пропорциональна корню квадратному из массы, так что для газообразных соединений изотопов урана это различие очень мало. К тому же, хотя средние скорости различаются, интервалы скоростей в значительной мере перекрываются. Так, в случае газообразного шестифтористого урана более 49 % легких молекул имеют такие же малые скорости, как и 50 % тяжелых молекул.

9.4. Очевидно, нет практически осуществимого способа приложения механических сил непосредственно к отдельным молекулам; их нельзя толкать палкой или тянуть веревкой. Однако, на них воздействуют гравитационные или, если молекулы ионизованы, электрические и магнитные поля. Гравитационные силы пропорциональны массе. В очень высоком вакууме атомы U-235 и U-238 будут падать с одинаковым ускорением, но так же, как перо и камень падают с разными скоростями в воздухе, где имеются силы трения, препятствующие движению, возможны условия, при которых сочетание гравитационных и противодействующих им внутримолекулярных сил заставит тяжелые атомы двигаться отлично от легких. Электрическими и магнитными полями легче управлять, чем гравитационными или «псевдогравитационными» (т. е. полями центробежных сил) и они весьма эффективны в разделении ионов различной массы.

9.5. Кроме гравитационных или электромагнитных сил, существуют внутриатомные и внутримолекулярные силы. Это силы взаимодействия между молекулами, и ими определяются скорости химических реакций, процессов испарения и т. д. Вообще говоря, такие силы зависят от внешних электронов молекул, а не от массы ядра. Однако, там, где силы взаимодействия между отдельными атомами или молекулами приводят к образованию новых молекул, влияние массы (обычно очень малое) сказывается.

В соответствии с законами квантовой механики, уровни энергии молекул несколько меняются, причем для разных изотопов по разному. Это, как мы увидим, вызывает некоторые изменения в поведении двух изотопов в определенных химических реакциях, хотя различие в поведении значительно меньше обычного различия в химическом поведении разных элементов.

9.6. Таким образом, главными факторами, которые следует иметь в виду при выборе процесса разделения, являются: равенство средней тепловой кинетической энергии молекул при данной температуре; гравитационные или центробежные эффекты, пропорциональные массе молекул; электрические или магнитные силы, влияющие на ионизованные молекулы, и внутриатомные или внутримолекулярные силы. В некоторых процессах разделения изотопов используется только один какой-нибудь из этих факторов, и общая степень разделения может быть предсказана. В других процессах разделения несколько этих факторов встречаются одновременно, так что такое предсказание становится затруднительным.

КРИТЕРИИ ДЛЯ ОЦЕНКИ ПРОЦЕССА РАЗДЕЛЕНИЯ

9.7. Раньше, чем приступить к детальному рассмотрению отдельных процессов разделения изотопов, мы выясним, какие общие требования предъявляются к этому процессу. Главные критерии для суждения о процессе разделения изотопов описываются нами ниже.

КОЭФФИЦИЕНТ РАЗДЕЛЕНИЯ9.8. Коэффициент разделения, или как его иногда называют, коэффициент обогащения какого-либо разделительного процесса, это отношение относительной концентрации выделяемого изотопа после обогащения к его относительной концентрации в исходном продукте. Точнее, если до разделения числа атомов изотопов с массами m1 и m2 равны, соответственно, n 1 и n 2 (на 1 г смеси изотопов), а после разделения соответствующие числа равны n" 1 и n" 2 , то коэффициент разделения равен

Это определение применимо как к одной ступени разделительной установки, так и ко всей установке, состоящей из многих ступеней. Обычно нас интересует либо коэффициент разделения одной ступени, либо общий коэффициент разделения всего процесса. Если r мало отличается от единицы, как это часто бывает для одной ступени, то иногда удобнее пользоваться величиной r-1 вместо r. Величину r-1 называют коэффициентом обогащения. В природном уране m 1 =235, m 2 =238 и n 1 /n 2 = 1/140, в 90 %-ном U-235, n" 1 /n" 2 = 9/1. Таким образом, при получении 90 %-ного U-235 из природного урана общее значение величины r должно быть равно около 1260.

ПРОИЗВОДИТЕЛЬНОСТЬ9.9. Почти для всех способов разделения высокий коэффициент разделения достигается за счет низкого выхода. В дальнейшем, если не будет специальной оговорки, мы будем выражать производительность количеством чистого U-235. Таким образом если, например, разделительный аппарат обладает коэффициентом разделения 2 (т. е. n1" / n2" = 1/70) и производительностью в 1 грамм в день, то это означает, что из природного урана этот аппарат дает за один день продукт, состоящий из смеси 1 г U-235 и 70 г U-238.

9.10. Общее количество вещества, содержащееся в разделительной установке, называется «загрузкой». Загрузка может достигать весьма больших величин в установке, состоящей из большого числа ступеней.

ПУСКОВОЙ ПЕРИОД9.11. В разделительной установке с большой загрузкой требуется довольно продолжительное время - недели или месяцы - от начала пуска до достижения стационарных условий работы. При расчете времени этот «пусковой период», или период установления равновесия, должен быть добавлен ко времени строительства завода.

ЭФФЕКТИВНОСТЬ9.12. Из общего количества сырья, поступающего в разделительную установку, часть будет обогащена легкой компонентой, часть обеднена, часть останется неизмененной. Некоторое количество каждой из этих трех фракций будет потеряно и часть регенерирована. Очевидно, что важно иметь метод высоко производительного восстановления обогащенного вещества. В некоторых процессах количество неизмененного вещества ничтожно мало; но в некоторых, особенно в электромагнитном методе, описанном ниже, это - самая большая фракция, и, следовательно, эффективность, которой она восстанавливается для повторного цикла, является весьма существенной. Значимость регенерации обедненного продукта существенно зависит от степени обеднения отвала. Таким образом, вообще говоря, понятие эффективности не является вполне однозначным.

СТОИМОСТЬ9.13. Так же, как и для всех частей проекта по урану, выигрыш во времени был значительно важнее, чем материальные издержки. Поэтому целый ряд больших разделительных установок для U-235 и дейтерия обошлись дороже, чем было бы необходимо, если бы строительство было отложено на несколько месяцев или лет, до тех пор пока не были бы разработаны более совершенные процессы.

НЕКОТОРЫЕ МЕТОДЫ РАЗДЕЛЕНИЯ

ГАЗОВАЯ ДИФФУЗИЯ9.14. Еще в 1896 г. лорд Рэлей показал, что смесь двух газов различных атомных весов может быть частично разделена, если заставить смесь диффундировать через пористую перегородку в вакуум. Молекулы легкого газа благодаря большей их средней скорости диффундируют через перегородку быстрее, вследствие чего прошедший через перегородку газ обогащен более легкой компонентой, а оставшийся газ (который не прошел через перегородку) обеднен легкой компонентой. Газ, максимально обогащенный легкой компонентой, получится в том случае, когда количество продиффундировавшего газа настолько мало, что не вызывает заметного обеднения оставшегося газа. Если процесс диффузии длится до тех пор, пока почти весь газ не прошел через перегородку, то среднее обогащение прошедшего газа естественно уменьшается. В следующей главе это явление рассмотрено более детально. Здесь мы только укажем, что принимая скорости диффузии обратно пропорциональными корням квадратным из молекулярных весов, мы получаем для коэффициента разделения в начальной стадии процесса диффузии, называемого «идеальным коэффициентом разделения» ?, следующее выражение:

где M 1 - молекулярный вес более легкого и M 2 - молекулярный вес более тяжелого газа. Применяя эту формулу к случаю урана, можно убедиться в трудности задачи разделения его изотопов.

Так как сам уран не является газом, то для разделения нужно применить какое-нибудь его газообразное соединение. Единственно подходящим является шестифтористый уран, UF 6 давление пара которого равно одной атмосфере при температуре 56 °C. Так как фтор имеет только один изотоп, то шестифтористыми соединениями являются U 235 F 6 и U 238 F 6 с молекулярными весами 349 и 352 соответственно.

Таким образом, если небольшому количеству шестифтористого урана дать диффундировать через пористую перегородку, то прошедший газ будет обогащен соединением U 235 F 6 с коэффициентом

который очень далек от требуемого 1260 (см. параграф 9.8).

9.15. Этот расчет мог бы создать впечатление о безнадежности разделения изотопов (исключая, возможно, изотопы водорода) при помощи диффузионных процессов. В действительности, однако, такие методы могут с успехом применяться - даже для урана. Метод, который был применен Ф. В. Астоном впервые при частичном разделении изотопов (неона), был как раз метод газовой диффузии. Позднее Г. Герц и другие, работая с многоступенчатыми диффузионными агрегатами с рециркуляцией, смогли добиться практически полного разделения изотопов неона. Так как многоступенная система с рециркуляцией необходима почти при всех методах разделения, она будет подробно описана сразу же после вступительных замечаний о различных методах, к которым она имеет отношение.

ФРАКЦИОННАЯ ПЕРЕГОНКА9.16. Разделение при помощи перегонки смесей веществ с разными точками кипения, т. е. разными упругостями пара - процесс хорошо известный в промышленности. Разделение спирта и воды (разность температур кипения около 20 °C) обычно проводится в простом перегонном кубе без использования каких-либо аппаратов, кроме выпарного аппарата и конденсатора. Конденсируемое вещество (конденсат) может быть собрано и снова перегнано, если это нужно, несколько раз. Для разделения соединений с очень близкими точками кипения было бы слишком трудно проводить необходимое число последовательных выпариваний и конденсаций. Вместо этого применяют метод непрерывного разделения в разделительной колонне. Основной задачей этой колонны является создание потока пара. направленного вверх, и потока жидкости, стекающей вниз, - оба потока находятся в тесном соприкосновении и постоянно обмениваются молекулами. Молекулы фракции с более низкой точкой кипения имеют относительно большую тенденцию попасть в поток паров, и наоборот. Такой метод перегонки с противотоком можно применять для разделения легкой и тяжелой воды, точки кипения которых различаются на 1, 4 °C.

ПРИМЕНЕНИЕ ПРОТИВОТОКА9.17. Метод противотока полезен не только в двухфазных (жидкость-газ) процессах перегонки, но и в других случаях разделения, таких как диффузия под влиянием температурного градиента внутри однофазных систем, или разделение под действием центробежных сил. Противоток может быть образован двумя газами, двумя жидкостями или газом и жидкостью.

ЦЕНТРИФУГИРОВАНИЕ9.18. Мы уже отмечали, что гравитационное разделение двух изотопов возможно, так как гравитационные силы, заставляющие молекулы двигаться вниз, пропорциональны молекулярным весам, а внутримолекулярные силы, препятствующие этому движению, зависят от конфигурации электронов, а не от молекулярных весов. Так как метод центрифугирования это в сущности метод применения псевдогравитационных сил большой величины, то он всегда рассматривался, как метод, пригодный для разделения изотопов. Первые опыты с центрифугами потерпели, однако, неудачу. Дальнейшее усовершенствование быстроходных центрифуг Дж. У. Бимсом и другими привело к успешным результатам. Г. К. Юри предложил высокие цилиндрические центрифуги с противотоком. Они нашли успешное применение.

9.19. В противоточной центрифуге во внешней части вращающегося цилиндра поток пара направлен вниз, а в центральной или аксиальной области - вверх. Через поверхность раздела между двумя потоками происходит постоянная диффузия обоих типов молекул из одного потока в другой; поле радиальных сил центрифуги действует сильнее на тяжелые молекулы, чем на более легкие, так что концентрация тяжелых молекул увеличивается на периферии и уменьшается в аксиальной области; для более легких молекул картина будет обратной.

9.20. Значительным преимуществом центрифуги при разделении тяжелых изотопов типа урана является то, что коэффициент разделения зависит от разности масс обоих изотопов, а не от квадратного корня из отношения масс, как в диффузионных методах.

МЕТОД ТЕРМОДИФФУЗИИ9.21. Из кинетической теории газов следует, что скорости диффузии газов с разными молекулярными весами различны. Возможность практического осуществления разделения изотопов при помощи термодиффузии была впервые показана при теоретическом исследовании столкновений молекул и сил взаимодействия между ними. Исследования, проведенные Энскогом и Чэпменом до 1920 г., показали, что, если в смеси газов имеется температурный градиент, то один тип молекул будет стремиться концентрироваться в холодной области, а другой - в горячей. Это стремление зависит не только от молекулярных весов, но также от сил взаимодействия между молекулами. Если газ представляет собой смесь двух изотопов, то более тяжелый изотоп может собираться в горячей области, или в холодной, или совсем не накопляется, в зависимости от природы внутримолекулярных сил. Направление разделения может измениться на обратное при изменении температуры или относительной концентрации.

9.22. Явление термодиффузии впервые было использовано для разделения изотопов Г. Клузиусом и Г. Дикелем в Германии в 1938 г. Они построили вертикальную трубу, вдоль оси которой была натянута нагретая проволока, создававшая разность температур около 600 °C между осью и периферией. Эффект получился двойной. Во-первых, тяжелые изотопы в тех веществах, которые изучались Клузиусом и Дикелем, концентрировались вблизи холодной внешней стенки, и, во-вторых, холодный газ на периферии имел тенденцию опускаться вниз, а горячий газ на оси - подниматься вверх. Такая тепловая конвекция установила встречный поток, и термодиффузия вызвала преимущественный поток тяжелых молекул к периферии через поверхность раздела между двумя потоками.

9.23. Теория термодиффузии в газах достаточно сложна; теории явления термодиффузии в жидкостях совсем нет. Однако, эффект разделения наблюдается и с успехом использовался для разделения легкого и тяжелого шестифтористого урана.

МЕТОД ХИМИЧЕСКОГО (ИЗОТОПНОГО) ОБМЕНА9.24. Во вступительной части к этой главе мы отмечали, что есть основания считать, что разделение изотопов может быть достигнуто обычными химическими реакциями. Действительно, было найдено, что так называемая константа равновесия в простых обменных реакциях между соединениями двух разных изотопов для обоих изотопов не в точности одинакова, и таким образом в реакциях такого типа разделение возможно. Так, при каталитическом обмене атомами водорода между газообразным водородом и водой, вода содержит в три-четыре раза больше дейтерия, чем находящийся с ней в равновесии газообразный водород. Для водорода и паров воды наблюдается тот же эффект, но равновесие устанавливается быстрее. Этот метод можно приспособить для осуществления непрерывного процесса с противотоком, аналогичного применяемому при перегонке, и такие установки действительно используются для получения тяжелой воды. Общий метод хорошо понятен, однако известно, что эффективность разделения, вообще говоря, уменьшается с увеличением молекулярного веса, так что вероятность успешного применения его для тяжелых изотопов, подобных урану, невелика.

ЭЛЕКТРОЛИТИЧЕСКИЙ МЕТОД9.25. Электролитический метод разделения изотопов основан на том открытии, что вода в электролитических ваннах, применяемых в обычном промышленном производстве водорода и кислорода, имеет повышенную концентрацию молекул тяжелой воды. Полного объяснения этого явления еще нет. Всю продукцию тяжелого водорода до войны практически получали электролитическим методом. Наибольшее количество производилось в Норвегии, но в достаточных для многих экспериментальных целей количествах тяжелый водород получался и в США.

ОБЩИЙ ОБЗОР СТАТИСТИЧЕСКИХ МЕТОДОВ9.26. Описанные выше шесть методов разделения изотопов (диффузия, перегонка, центрифугирование, термодиффузия, изотопный обмен и электролиз) были испытаны с известным успехом либо на уране, либо на водороде, либо на обоих веществах. Каждый из этих методов основан на небольших различиях в среднем поведении молекул различных изотопов. Так как средние величины, по определению, являются предметом статистики, то все методы. зависящие в основном от среднего поведения, называются статистическими методами.

9.27. С точки зрения критериев, установленных для суждения о процессах разделения, все шесть статистических методов довольно схожи. В каждом случае коэффициент разделения невелик, так что требуется много последовательных ступеней разделения. В большинстве случаев на установках среднего размера может быть переработано относительно большое количество вещества. Загрузка и пусковой период (время установления равновесия) значительно колеблются, но обычно высоки. Сходство шести методов исключает возможность окончательного выбора метода без предварительного подробного изучения данного изотопа, требуемой производительности и т. д. Реакция обмена и электролитические методы вероятно непригодны в случае урана; точно так же никакая схема перегонки себя не оправдала. Остальные три метода были разработаны с различным успехом для урана, но не применяются для водорода.

ЭЛЕКТРОМАГНИТНЫЙ МЕТОД И ПРЕДЕЛЫ ЕГО ПРИМЕНИМОСТИ

9.28. Существование нерадиоактивных изотопов впервые было доказано при изучении ионизованных молекул газа, движущихся в электрическом и магнитном полях. Это - поля, которые являются основой так называемого масс-спектрографического или электромагнитного метода разделения изотопов. Электромагнитный метод является наиболее подходящим для определения относительного содержания (распространенности) изотопов. Он обычно применяется для проверки результатов разделения изотопов урана

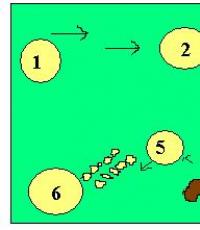

Рис. 5. Магнитное поле перпендикулярно к плоскости чертежа.

методами, описанными выше. Ценность электромагнитного метода заключается в том, что с его помощью легко произвести почти полное разделение изотопов, очень быстро, с малой загрузкой и с коротким пусковым периодом. Чтобы ответить на вопрос, почему же тогда рассматриваются любые другие методы разделения, достаточно напомнить, что обычный масс-спектрограф может разделять лишь ничтожные количества вещества, обычно порядка долей микрограмма в час.

9.29. Чтобы понять причину такой ограниченной производительности, мы опишем в общих чертах принцип действия простого масс-спектрографа, впервые употреблявшегося А.Дж. Демпстером в 1918 г. Прибор изображен схематически на рис. 5. Разделяемое газообразное соединение вводится в пространство, где часть его молекул ионизуется электрическим разрядом. Некоторые из ионов проходят через щель S 1 Между S 1 и S 2 они ускоряются электрическим полем, которое сообщает им всем практически одинаковую кинетическую энергию, в тысячи раз большую средней тепловой энергии. Так как теперь все ионы обладают практически одинаковыми кинетическими энергиями, то более легкие ионы должны иметь меньшее количество движения, чем более тяжелые. Попадая в магнитное поле через щель S 2 , все ионы движутся (перпендикулярно магнитному полю) по полуокружностям с радиусами, пропорциональными их количествам движения. Поэтому легкие ионы будут двигаться по меньшей полуокружности, чем тяжелые, и, если поместить коллектор в соответствующее положение, будут собраны только легкие ионы.

9.30. Оставляя в стороне детальное рассмотрение прибора, мы отметим лишь главные причины, лимитирующие количества разделяемого вещества. Эти причины состоят в следующем: во-первых, трудно получить большие количества газообразных ионов; во-вторых, берется очень узкий пучок ионов (как показано на рисунке), так что используется только часть полученных ионов: в-третьих, слишком большие плотности ионов в пучке могут вызвать эффект объемного заряда, который мешает разделению.

Все разработанные до 1941 г. устройства, основанные на электромагнитном методе, имели большие коэффициенты разделения, но низкие производительность и эффективность. Это послужило причиной того, почему летом 1941 г. Комитет по урану отказался от применения электромагнитных методов для выделения U-235 в больших масштабах (см. параграф 4.31). Позднее, однако, было показано, что указанные ограничения не непреодолимы. Действительно, первые образцы чистого U-235 ощутимых размеров были получены посредством электромагнитного разделения, как это описано в следующей главе.

ДРУГИЕ МЕТОДЫ РАЗДЕЛЕНИЯ ИЗОТОПОВ

9.31. В дополнение к методам разделения изотопов, описанным выше, было испытано также несколько других. Метод ионной подвижности, как указывает название, основан на следующем факте.

В растворе электролита два иона, химически тождественные, но с различными массами, движутся через раствор с различными скоростями под действием электрического поля. Однако, различие в подвижности мало и легко затемняется возмущающими явлениями. А. К. Бруэр (Бюро Стандартов) сообщал, что добился разделения изотопов калия этим методом. Бруэр также получил интересные результаты с методом выпаривания. В главе XI описаны два новые электромагнитные метода - изотропный и метод ионного центрифугирования. Изотронный метод дал некоторое количество образцов порядочных размеров частично разделенного урана; на ионной центрифуге также были получены образцы, обнаруживающие разделение урана, но ее работа была неустойчива.

КАСКАДНЫЕ И КОМБИНИРОВАННЫЕ ПРОЦЕССЫ

9.32. Во всех статистических методах разделения изотопов для получения вещества, содержащего 90 % или больше U-235 или дейтерия, необходимо много последовательных ступеней разделения. Если поток движется непрерывно от одной ступени к следующей, то ряд таких последовательных ступеней разделения называется каскадом (фракционирующая колонна из отдельных тарелок является примером простого каскада разделительной установки). Теория каскада была разработана Р. П. Фейнменом (Принстон) и другими для определенного типа электромагнитного сепаратора и К. Когеном и И. Капланом (Колумбийский университет), М. Бенедиктом и А. М. Сквайрсом (корпорация Келлекс) и др. - для диффузионных процессов. Здесь мы отметим только два момента, касающиеся многоступенчатых, или «каскадных» установок.

9.33. В каскадных установках должна быть применена рециркуляция. В установке для выделения U-235 вещество, поступающее в любую ступень, кроме первой, уже обогащено U-235. Часть этого вещества может быть еще раз обогащена при прохождении через эту ступень. Остальная часть вещества будет обеднена, но все же не полностью обесценена. Она должна быть возвращена на рециркуляцию в более низкую ступень. Даже обедненное вещество из первой (наименее обогащенной) ступени нужно направить на рециркуляцию, так как некоторое количество U-235, которое в нем содержится, может быть извлечено (регенерировано).

9.34. Рассматривая установившуюся работу ступени, мы увидим, что полезный поток урана сквозь первую ступень должен быть по крайней мере в 140 раз больше, чем сквозь последнюю ступень. Полезный поток в любой ступени пропорционален относительной концентрации U-238 и таким образом уменьшается с числом пройденных ступеней. Так как любой данный образец вещества подвергается многократной рециркуляции, то количество вещества, прошедшего через любую ступень, значительно больше, чем полезный поток сквозь эту ступень, но пропорционально ему.

9.35. Мы остановились на этих вопросах, чтобы осветить ту сторону проблемы разделения, которая не всегда очевидна, а именно, что процесс разделения, являющийся лучшим для ранних ступеней разделения, не обязательно является лучшим для последующих ступеней. Факторы, которые мы отметили, различны не только для разных ступеней, но и для разных процессов разделения. Например, рециркуляция значительно проще осуществляется на диффузионной установке, чем на электромагнитной. Установка, сочетающая два или более процесса, может оказаться наилучшей для достижения требуемого конечного разделения. На более низкой (следовательно более крупной) ступени размеры потребного оборудования и мощности могут определить выбор процесса. На более высокой (меньшей) ступени эти факторы уступают удобству в эксплоатации и времени установления равновесия, которые могут сделать более выгодным другой метод.

УСТАНОВКИ ДЛЯ ТЯЖЕЛОЙ ВОДЫ

ОПЫТНАЯ УСТАНОВКА ПО МЕТОДУ ЦЕНТРИФУГИРОВАНИЯ

9.36. Следующие две главы посвящены описанию трех методов, применяемых для промышленного разделения изотопов урана. Они имеют наибольшее значение для Проекта в настоящее время. В начале работы представлялось, что центрифугирование может оказаться наилучшим методом разделения изотопов урана. и что в качестве замедлителя потребуется тяжелая вода. Мы кратко опишем опытную установку по методу центрифугирования и завод для производства тяжелой воды.

ЗАВОДЫ ДЛЯ ПРОИЗВОДСТВА ТЯЖЕЛОЙ ВОДЫ9.37. Для концентрации дейтерия использовались два метода: фракционная перегонка воды и метод изотопного обмена водород-вода.

9.38. В первом из них применяются хорошо разработанные методы фракционной перегонки, но требуемая длительность перегонки очень велика, так как разность точек кипения легкой и тяжелой воды незначительна. По той же причине количество потребного пара очень велико. Метод очень дорог, но заводы смогли быть сооружены при минимуме исследовательских работ. Заводы были начаты стройкой фирмой Дюпон в январе 1943 г. и пущены в ход в январе 1944 г.

9.39. Второй метод производства тяжелой воды основан на каталитическом обмене дейтерием между газообразным водородом и водой. Когда такой обмен при помощи катализаторов устанавливается, концентрация дейтерия в воде, как указывалось, больше, чем в газе, приблизительно в три раза.

9.40. При осуществлении процесса изотопного обмена воду подают в колонну, противотоком к водороду и пару довольно сложным способом. На дне колонны в электролизере вода разлагается на газообразные водород и кислород, и, затем, водород, смешанный с паром, подается обратно в нижнюю часть колонны. Смесь пара и водорода проходит через слой катализатора и барботирует через стекающую вниз воду. Сущность процесса заключается в том, что часть дейтерия, находившегося первоначально в водороде, концентрируется в паре и затем переносится в стекающую вниз воду. Завод состоит из каскада колонн с самой большой колонной на входе и самыми маленькими колоннами на выходе. Построение этого каскада основано на тех же принципах, которые мы рассмотрели выше в общем обзоре методов разделения. Осуществление процесса требует очень активных катализаторов для обменных реакций. Наиболее эффективный катализатор был найден X.С. Тэйлором в Принстонском университете. Одновременно, менее активный катализатор был открыт А. фон Гроссе. Для улучшения этих катализаторов Р. Г. Крист (Колумбийский университет) сделал необходимые определения физических констант, а Г. Р. Арнольд (фирма Дюпон) провел работы по усовершенствованию одного из катализаторов.

9.41. Описанный процесс был экономичен. Ввиду необходимости применения электролитического водорода установка была расположена на территории завода Consolidated Mining and Smelting Co. в Трэйле (Британская Колумбия, Канада). Строительством завода руководил Э. Р. Мерфри и Ф. Т. Бар из фирмы Standard Oil Development Co.

ОПЫТНЫЙ ЗАВОД ПО МЕТОДУ ЦЕНТРИФУГИРОВАНИЯ9.42. В первые дни существования Проекта наиболее подходящими методами разделения урана долго считали метод газовой диффузии и метод центрифугирования. Реализация обоих методов в широком масштабе представляла значительные трудности. После реорганизации, в декабре 1941 г., исследование и развитие метода центрифугирования продолжалось в Виргинском университете и в лаборатории Standard Oil Development Co. в Бэйуэй. Для достижения высоких скоростей на больших центрифугах серьезная работа была проведена фирмой Westinghouse Electric and Manufacturing Co. в Ист-Питсбурге.

9.43. Вследствие больших технических затруднений, возникших в связи с этим, вместо установки промышленного масштаба, была разрешена и построена опытная установка в Бэйуэй, Она успешно работала, и на ней было достигнуто разделение, приближающееся к предсказанному теорией. Позднее установка была остановлена, и работы по методу центрифугирования прекращены. Поэтому в настоящем отчете метод центрифугирования дальше не рассматривается.

РАЗДЕЛЕНИЕ ИЗОТОПОВ И ПРОИЗВОДСТВО ПЛУТОНИЯ

9.44. Наиболее важные методы разделения изотопов, которые были описаны, в принципе были известны и применялись на практике до того, как задача разделения изотопов урана приобрела первостепенное значение. Эти методы не применялись ни для урана (если не говорить о выделении нескольких микрограммов), ни для других веществ в масштабе, сколько-нибудь сравнимом с потребностями настоящего времени. Основными вопросами были стоимость, выход и время, а не принципы разделения. Другими словами, проблема была в основном техническая, а не научная; получение плутония достигло большого размаха только после того, как стал работать первый котел, и были получены первые микрограммы плутония. Но даже и после этого многие эксперименты, проведенные по плутонию, представляли существенный интерес с точки зрения применения для военных нужд как U-235, так и плутония, и для будущего развития вопросов атомной энергии. Вследствие этого, вопросы производства плутония продолжали представлять более общий интерес, чем вопросы разделения изотопов. Многие исключительно интересные специальные проблемы возникли при разрешении вопроса разделения и потребовали высококвалифицированных научных сил для их разрешения, но они пока еще должны сохраняться в секрете. По этим причинам настоящий не технический отчет делает основной упор на вопрос о плутонии и уделяет меньше места вопросам разделения. Этим мы не хотим сказать, что проблема разделения легче разрешима или что ее разрешение имеет меньшее значение.

9.45. За исключением электромагнитного метода разделения, разделение изотопов основано на небольших отличиях в среднем поведении молекул. Они используются в шести «статистических» методах разделения: (1) газовая диффузия, (2) перегонка, (3) центрифугирование, (4) термодиффузия, (5) обменные реакции, (6) электролиз. Вероятно только методы (1), (3) и (4) подходят для урана, а (2), (5) и (6) более пригодны для выделения дейтерия из водорода. Во всех «статистических» методах коэффициент разделения не велик, так что они требуют многих ступеней, но каждый метод дает возможность переработать большое количество вещества. Все эти методы были успешно опробованы до 1940 г., но ни один из них не применялся в промышленном масштабе, и ни один из них не был использован для урана. Производительность электромагнитного метода еще меньше, но коэффициент разделения больше.

Для промышленного применения электромагнитного метода существовали очевидные ограничения. Благодаря различиям характеристик процесса в различных ступенях разделения, допускалась возможность преимуществ комбинирования двух или более методов. Проблема развития одного или всех этих методов является не научной, принципиальной, а технической проблемой масштаба и стоимости. Поэтому эти вопросы могут быть освещены более кратко, чем вопросы плутония, хотя они имеют не меньшее значение. Была построена и успешно работала опытная центрифуга. Промышленная установка не была построена. Были построены также заводы для производства тяжелой воды по двум различным методам.

Разделение изотопов — технологический процесс, в котором из материала, состоящего из смеси различных изотопов одного химического элемента, выделяются отдельные изотопы этого элемента. Разделение изотопов всегда сопряжено со значительными трудностями, так как изотопы, представляющие собой мало отличающиеся по массе вариации одного элемента, химически ведут себя практически одинаково. Но — скорость прохождения некоторых реакций отличается в зависимости от изотопа элемента, кроме того, можно использовать различие в их физических свойствах — например в массе. Различия в поведении изотопов настолько малы, что за одну стадию разделения, вещество обогащается на сотые доли процента и повторять процесс разделения приходится снова и снова — огромное количество раз. На производительность подобной каскадной системы влияют две причины: степень обогащения на каждой из ступеней и потери искомого изотопа в отходном потоке.

Основные методы разделения изотопов

Электромагнитное разделение

Метод электромагнитного разделения основан на различном действии магнитного поля на одинаково электрически заряженные частицы различной массы. Установки, называемые калютронами, являются огромными масс-спектрометрами. Ионы разделяемых веществ, двигаясь в сильном магнитном поле, закручиваются с радиусами, пропорциональными их массам и попадают в приемники, где и накапливаются.

Этот метод позволяет разделять любые комбинации изотопов, обладает очень высокой степенью разделения. Обычно достаточно двух проходов для получения степени обогащения выше 80 % из бедного вещества (с исходным содержанием желаемого изотопа менее 1 %). Однако электромагнитное разделение плохо приспособлено для промышленного производства: большая часть веществ осаждается внутри калютрона, так что его приходится периодически останавливать на обслуживание. Остальные недостатки — большое энергопотребление, сложность и дороговизна технического обслуживания, низкая производительность. Основная сфера применения метода — получение небольших количеств чистых изотопов для лабораторного применения.

Газовая диффузия

Этот метод использует различие в скоростях движения различных по массе молекул газа. Понятно, что он будет подходить только для веществ, находящихся в газообразном состоянии. При различных скоростях движения молекул, если заставить их двигаться через тонкую трубочку, более быстрые и легкие из них обгонят более тяжелые. Для этого трубка должна быть настолько тонка, чтобы молекулы двигались по ней поодиночке. Таким образом, ключевой момент здесь — изготовление пористых мембран для разделения. Они должны не допускать утечек, выдерживать избыточное давление.

Для некоторых легких элементов степень разделения может быть достаточно велика, но для урана — только 1.00429 (выходной поток каждой ступени обогащается в 1.00429 раза). Поэтому газодиффузионные обогатительные предприятия — циклопические по размерам, состоящие из тысяч ступеней обогащения.

Газовое центрифугирование

Впервые эта технология была разработана в Германии, во время второй мировой, но промышленно нигде не применялась до начала 50-х. Если газообразную смесь изотопов пропускать через высокоскоростные центрифуги, то центробежная сила разделит более легкие или тяжелые частицы на слои, где их и можно будет собрать. Большое преимущество центрифугирования состоит в зависимости коэффициента разделения от абсолютной разницы в массе, а не от отношения масс. Центрифуга одинаково хорошо работает и с легкими, и с тяжелыми элементами. Степень разделения пропорциональна квадрату отношения скорости вращения к скорости молекул в газе. Отсюда очень желательно как можно быстрее раскрутить центрифугу. Типичные линейные скорости вращающихся роторов — 250—350 м/с, и более 600 м/с в усовершенствованных центрифугах.

Типичный коэффициент сепарации — 1.01 — 1.1. По сравнению с газодиффузионными установками этот метод имеет уменьшенное энергопотребление, большую легкость в наращивании мощности. В настоящее время газовое центрифугирование — основной промышленный метод разделения изотопов в России.

Производители стабильных изотопов: В контур ГК «Росатом» входят предприятия, осуществляющие промышленное производство изотопов средних и тяжелых масс, а также изотопов благородных газов. Для промышленного разделения изотопов применяются электромагнитная и газо- центрифужная технологии. Эти технологии позволяют разделять изотопы практически всех элементов таблицы Менделеева. В число предприятий ГК «Росатом», использующих указанные методы разделения изотопов входят следующие:

- ФГУП «Комбинат «Электрохимприбор» - 209 наименований (электромагнитный метод).

- ОАО «Производственное объединение «Электрохимический завод» производит 95 наименований изотопов (газоцентрифужный метод).

- ОАО «Сибирский химический комбинат» - 91 наименование изотопов (газоцентрифужный метод).

- ФГУП «РФЯЦ-ВНИИЭФ» - 24 наименования (газоцентрифужный метод)

Разделение изотопов

Разделение изотопов - технологический процесс, в котором из материала, состоящего из смеси различных изотопов одного химического элемента , выделяются отдельные изотопы этого элемента. Основное применение процесса разделения изотопов - производство ядерного топлива, оружейных радиоактивных материалов, и прочие применения, связанные с использованием радиоактивных веществ. В таких случаях разделение обычно преследует цель обогащения или обеднения материала определёнными радиоактивными изотопами.

Общие принципы

Разделение изотопов (например извлечение , 235 U , ) всегда сопряжено со значительными трудностями, ибо изотопы , представляющие собой мало отличающиеся по массе вариации одного элемента , химически ведут себя практически одинаково. Но - скорость прохождения некоторых реакций отличается в зависимости от изотопа элемента, кроме того, можно использовать различие в их физических свойствах - например в массе .

Как бы то ни было, различия в поведении изотопов настолько малы, что за одну стадию разделения, вещество обогащается на сотые доли процента и повторять процесс разделения приходится снова и снова - огромное количество раз.

На производительность подобной каскадной системы влияют две причины: степень обогащения на каждой из ступеней и потери искомого изотопа в отходном потоке.

Поясним второй фактор. На каждой из стадий обогащения поток разделяется на две части - обогащённую и обеднённую нужным изотопом. Поскольку степень обогащения чрезвычайно низка, суммарная масса изотопа в отработанной породе может легко превысить его массу в обогащённой части. Для исключения такой потери ценного сырья обеднённый поток каждой последующей ступени попадает снова на вход предыдущей.

Исходный материал не поступает на первую стадию каскада. Он вводится в систему сразу на некоторую, n-ю ступень. Благодаря этому с первой ступени выводится в утиль сильно обеднённый по основному изотопу материал.

Основные используемые методы разделения изотопов

- Электромагнитное разделение

- Газовая диффузия

- Жидкостная термодиффузия

- Газовое центрифугирование

- Аэродинамическая сепарация

- Лазерное разделение изотопов

- Химическое обогащение

- Фотохимическое разделение

В любом случае, количество произведённого обогащённого материала зависит от желаемой степени обогащения и обеднения выходных потоков. Если исходное вещество имеется в большом количестве и дёшево, то производительность каскада можно увеличить за счёт отбрасывания вместе с отходами и большого количества неизвлёченного полезного элемента (пример - производство дейтерия из обычной воды). При необходимости достигается большая степень извлечения изотопа из материала-сырца (например, при обогащении урана или плутония).

Электромагнитное разделение

Метод электромагнитного разделения основан на различном действии магнитного поля на одинаково электрически заряженные частицы различной массы. По сути дела такие установки, называемые калютронами, являются огромными масс-спектрометрами . Ионы разделяемых веществ, двигаясь в сильном магнитном поле, закручиваются с радиусами, пропорциональными их массам и попадают в приёмники, где и накапливаются.

Этот метод позволяет разделять любые комбинации изотопов, обладает очень высокой степенью разделения. Обычно достаточно двух проходов для получения степени обогащения выше 80 % из бедного вещества (с исходным содержанием желаемого изотопа менее 1 %). Однако электромагнитное разделение плохо приспособлено для промышленного производства: большая часть веществ осаждается внутри калютрона, так что его приходится периодически останавливать на обслуживание. Остальные недостатки - большое энергопотребление, сложность и дороговизна технического обслуживания, низкая производительность. Основная сфера применения метода - получение небольших количеств чистых изотопов для лабораторного применения. Тем не менее, во время второй мировой войны была построена установка Y-12 , вышедшая с января 1945 на мощность 204 грамма 80 % U-235 в день.

Газовая диффузия

Этот метод использует различие в скоростях движения различных по массе молекул газа. Понятно, что он будет подходить только для веществ, находящихся в газообразном состоянии.

При различных скоростях движения молекул, если заставить их двигаться через тонкую трубочку, более быстрые и лёгкие из них обгонят более тяжёлые. Для этого трубка должна быть настолько тонка, чтобы молекулы двигались по ней поодиночке. Таким образом, ключевой момент здесь - изготовление пористых мембран для разделения. Они должны не допускать утечек, выдерживать избыточное давление.

Для некоторых лёгких элементов степень разделения может быть достаточно велика, но для урана - только 1.00429 (выходной поток каждой ступени обогащается в 1.00429 раза). Поэтому газодиффузионные обогатительные предприятия - циклопические по размерам, состоящие из тысяч ступеней обогащения.

Жидкостная термодиффузия

В этом случае опять же, используется различие в скоростях движения молекул. Более лёгкие из них при существовании разницы температуры имеют свойство оказываться в более нагретой области. Коэффициент разделения зависит от отношения разницы массы изотопов к общей массе и больший для лёгких элементов. Несмотря на свою простоту, в этом методе требуются большие энергозатраты для создания и поддержания нагрева. Поэтому широко не применяется.

Газовое центрифугирование

Впервые эта технология была разработана в Германии, во время второй мировой, но промышленно нигде не применялась до начала 50-х. Если газообразную смесь изотопов пропускать через высокоскоростные газовые центрифуги , то центробежная сила разделит более лёгкие или тяжёлые частицы на слои, где их и можно будет собрать. Большое преимущество центрифугирования состоит в зависимости коэффициента разделения от абсолютной разницы в массе, а не от отношения масс. Центрифуга одинаково хорошо работает и с лёгкими, и с тяжёлыми элементами. Степень разделения пропорциональна квадрату отношения скорости вращения к скорости молекул в газе. Отсюда очень желательно как можно быстрее раскрутить центрифугу. Типичные линейные скорости вращающихся роторов - 250-350 м/с, и более 600 м/с в усовершенствованных центрифугах.

Типичный коэффициент сепарации - 1.01 - 1.1. По сравнению с газодиффузионными установками этот метод имеет уменьшенное энергопотребление, большую лёгкость в наращивании мощности. В настоящее время газовое центрифугирование - основной промышленный метод разделения изотопов в России.

Аэродинамическая сепарация

Этот способ можно рассматривать как вариант центрифугирования, но вместо закручивания газа в центрифуге, он завихряется при выходе из специальной форсунки, куда подаётся под давлением. Эта технология, основанная на вихревом эффекте , использовалась ЮАР и Германией.

Лазерное разделение изотопов (ЛРИ)

Различные изотопы поглощают свет с немного различной длиной волны. При помощи точно настроенного лазера можно избирательно ионизировать атомы какого-то определённого изотопа. Получившиеся ионы можно легко отделить, допустим, магнитным полем. Такая технология имеет чрезвычайную эффективность и применялась в ЮАР (MLIS), КНР (CRISLA), США (AVLIS) и Франции (SILVA). Технология имеет большой недостаток, а именно трудность в перестройке аппаратуры с одного изотопа на другой. На смену AVLIS пришла SILEX (Separation of Isotopes by Laser EXcitation) разработки "General Electric" и "Hitachi". Начато строительство завода в Уилмингтоне , штат Северная Каролина .

Химическое обогащение

Химическое обогащение использует разницу в скорости протекания химических реакций с различными изотопами. Лучше всего оно работает при разделении лёгких элементов, где разница значительна. В промышленном производстве применяются реакции, идущие с двумя реактивами, находящимися в различных фазах (газ/жидкость, жидкость/твёрдое вещество, несмешивающиеся жидкости). Это позволяет легко разделять обогащённый и обеднённый потоки. Используя дополнительно разницу температур между фазами, достигается дополнительный рост коэффициента разделения. На сегодня химическое разделение - самая энергосберегающая технология получения тяжёлой воды. Кроме производства дейтерия, оно применяется для извлечения 6 Li. Во Франции и Японии разрабатывались методы химического обогащения урана, так и не дошедшие до промышленного освоения.

Дистилляция

Wikimedia Foundation . 2010 .

Смотреть что такое "Разделение изотопов" в других словарях:

разделение изотопов - — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN isotope separationisotope fractionation …

разделение изотопов - izotopų atskyrimas statusas T sritis radioelektronika atitikmenys: angl. isotope separation vok. Isotopentrennung, f rus. разделение изотопов, n pranc. séparation d isotopes, f … Radioelektronikos terminų žodynas

Обусловлено различиями физико хим. свойств, связанными с их массой и определяющими разные скорости их диффузии, испарения и т. д. Термодинамические особенности изотопов и их соединений несколько различаются, чем объясняется их несколько отличное… … Геологическая энциклопедия

разделение изотопов в высокоградиентном магнитном поле - — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN high gradient magnetic isotope separation … Справочник технического переводчика

разделение изотопов в оперативном режиме - — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN isotope separation on lineISOL … Справочник технического переводчика

разделение изотопов выпариванием с помощью лазеров - — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN atomic vapor laser isotope separationAVLIS … Справочник технического переводчика

разделение изотопов методом химического обмена - — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN CHEMEX (chemical exchange) process … Справочник технического переводчика

разделение изотопов на молекулярном уровне с помощью лазеров - — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN molecular laser isotope separationMLIS … Справочник технического переводчика

Разделение изотопов, основанное на изотопич. сдвиге уровней энергии атомов и молекул и использовании резонансного воздействия лазерного излучения. Интенсивное монохроматическое излучение лазера, вызывая переходы между соответствующими энергетич.… … Физическая энциклопедия

Комитет образования и науки Курской области Курчатовский филиал Областного бюджетного образовательного учреждения среднего профессионального образования "Курский государственный политехнический колледж"

Курсовая работа

по дисциплине: "Эксплуатация оборудования" на тему: "Разделение изотопов урана. Переработка обогащенного гексафторида урана"

Курчатов 2013

Введение

Разделение изотопов урана

1 Газодиффузионное разделение

2 Термодиффузионное разделение

3 Жидкостная термодиффузия

4 Центрифужное разделение

5 Аэродинамическое разделение

6 Электромагнитное разделение

7 AVLIS (испарение с использованием лазера)

8 Химическое разделение

9 Эффузия газов

10 Организация каскада разделения изотопов

Гексафторид урана

1 Требования к качеству гексафторида урана

2 Переработка обогащённого гексафторида урана

3 Водные методы переработки обогащённого урана

3.1 АДУ-процесс

3.2 АУК-процесс

4 Безводные методы переработки обогащённого урана

4.1 Восстановление гексафторида урана водородом

5 ВОУ-НОУ процесс

Заключение

Литература

Введение

Разделение изотопов урана является основой ядерного топливного цикла. В природном уране содержится 0,71% изотопа 235 U. Для реакторов АЭС необходим уран, обогащенный изотопом 235 U до (2,7-5) %, в оружейном уране содержание 235 U - 90%. Стоимость добычи урана из извлекаемых запасов, где содержание урана не менее чем в 10 3 раз превышает среднее в литосфере, 80 долл. США за килограмм элементного урана. Требуется ~ 6 кг природного урана (480 долл. США) для получения 1 кг урана с обогащением 3,2% и обеднением отвала до 0,2%. При этом услуги по обогащению обходятся в (350-400 долл. США) за 4,3 кг ЕРР (условные единицы работы разделения) и составляют 45% стоимости обогащенного урана. Масштаб производства в США - тысячи тонн обогащенного урана в год со стоимостью услуг по обогащению ~ 1 млрд долл. в год. При широкомасштабном производстве обогащенного урана совершенствование методов разделения изотопов урана является актуальной и очень не простой задачей Россия занимает лидирующее положение в центробежной технологии обогащения урана. Разработаны и внедряются в производство машины нового поколения. В настоящее время проблем с ядерным топливом в России нет, и в ближайшем будущем не предвидится. Это даёт возможность разрабатывать новые технологии обогащения без излишней спешки и избежать дорогостоящих ошибок в определении оптимальной технологии, тщательно изучая физико-химические процессы, отрабатывая элементную базу для получения надёжных данных о перспективности метода и по стоимости единицы работы разделения, и по уровню инвестиций в строительство промышленного предприятия, и по глубине извлечения 235 U.

Изотопы урана:

Уран имеет 14 изотопов, при этом только три из них встречаются в природе.

Примерный изотопный состав природного урана следующий:

U 238 -> (4.51 миллиарда лет, альфа-распад) -> Th 234

Th 234 -> (24.1 дней, бета-распад) -> Pa 234

Pa 234 -> (6.75 часов, бета-распад) -> U 234

Обычно U-234 существует в равновесии с U-238, распадаясь и образуясь с одинаковой скоростью. Однако распадающиеся атомы U-238 существуют некоторое время в виде тория и протактиния, поэтому могут химически или физически отделиться от руды (выщелачиваться подземными водами). Поскольку U-234 обладает относительно коротким временем полураспада, весь этот изотоп, находящийся в руде, образовался в последние несколько миллионов лет. Примерно половину радиоактивности природного урана составляет вклад U-234.обладает периодом полураспада 23.9 миллиона лет и не встречается в природе в значительных количествах. Он накапливается, если уран облучается нейтронами в реакторах, и потому используется как "сигнализатор" отработанного уранового ядерного топлива.

В природном уране только один, относительно редкий, изотоп подходит для изготовления ядра атомной бомбы или поддержания реакции в энергетическом реакторе. Степень обогащения по U-235 в ядерном топливе для АЭС колеблется в пределах 2-4.5%, для оружейного использования - минимум 80%, а более предпочтительно 90%.

Чистый U-238 имеет удельную радиоактивность 0.333 микрокюри/г.

Важная область применения этого изотопа урана - производство

плутония-239. Плутоний образуется в ходе нескольких реакций, начинающихся после

захвата атомом U-238 нейтрона. Любое реакторное топливо, содержащее природный

или частично обогащенный по 235-му изотопу уран, после окончания топливного

цикла содержит в себе определенную долю плутония.и U-232: Этот изотоп урана с

периодом полураспада 162 000 лет не встречается в природе. Его можно получить

из тория-232, облучением нейтронами, наподобии производства плутония:

Практически важное соединение урана - гексафторид урана UF 6 . Это единственное стабильное и легколетучее соединение урана, использующееся при разделении его изотопов - газовой диффузии и центрифугировании. В этом аспекте его применения важно и то, что фтор имеет всего один изотоп (это не вносит дополнительной усложняющей разницы в массах) и то, что UF 6 - стехиометрическое соединение (состоящее в точности из 6 атомов фтора и 1 атома урана).

При комнатной температуре оно представляет собой бесцветные кристаллы, а при нагреве до 56 °С сублимируется (испаряется без перехода в жидкую фазу).металл радиоактивность

Приблизительные энергетические эффективности указанных методов по отношению к газовой диффузии:

1. Разделение изотопов

Изотопы - химические элементы с одинаковым количеством протонов (одинаковым зарядом) и разным количеством нейтронов. У чётных атомов изотопов может быть много, у нечётных обычно не более двух.

Уникальность гексафторида урана заключается в том, что фтор не имеет изотопов т.е. молекулярная масса гексафторида урана зависит только от массы изотопов самого урана. Второй немаловажный фактор - газообразное состояние гексафторида урана уже при 56оС при атмосферном давлении.

Для выяснения места технологии разделения изотопов необходимо напомнить, что технология урана подразумевает передел рудного сырья в уранилнитрат, уранилнитрат через стадию оксидов и тетрафторида превращается в гексафторид, гексафторид разделяется на гексафторд урана-235 и гексафторид урана-238, а затем из гексафторида обогащенного изотопом U235 производится диоксид урана для ТВЭлов.

Исходный ядерно-чистый гексафторид урана, содержащий 99,3% гексафторида урана-238 и 0,7% гексафторида урана-235. Необходимо из этой смеси выделить гексафторид изотопа урана-235.

Существует множество методов разделения изотопов:

Газодиффузионный;

Центрифугирование;

Дистилляция (ректификация)

Электромагнитный

Термодиффузионный

Изотопный обмен

Лазерное разделение

Это не далеко полный список всех методов разделения изотопов, на практике сейчас применяется только три первых метода. Остальные методы не носят промышленного масштаба и используются только в экспериментальных работах, хотя часто являются более качественными нежели многотоннажные промышленные способы.

Газодиффузионным и центрифужным методом обычно разделяют изотопы тяжелых элементов (U 235 от U2 38), дистилляция или ректификафия применяется для разделения изотопов лёгких (обычно H 1 от Н 2 и Н 3 или Li 6 от Li 7).

Коэффициент разделения α=1,003 для газодиффузионных машин, и α=1,3

для центрифужных машин.

1 Газодиффузионное

разделение изотопов

Первым удачным способом позволившим получит уран обогащённый изотопом U 235 , был способ газодиффузионного разделения.

Теоретически способ газодиффузионного разделения основан на зависимости

скорости диффузии отдельных молекул от их веса.

Из формулы видно, что чем меньше вес молекулы тем больше её скорость.

Т.е. лёгкие молекулы диффундируют дальше тяжёлых. Тогда можно представить

коэффициент разделения, как отношение скоростей диффузии в следующем виде:

Зная, что масса гексафторида урана-238 равняется 352 г/моль а масса гексафторида урана-325 равняется 349 можно вычислить теоретический коэффициент разделения: = 1,0043

Реально = 1,003

Рассмотрим устройств газодиффузионной машины. Основной элемент

представляет собой пористую перегородку (рис. 1) в которой происходит диффузия

гексафторида урана. Как уже отмечалось, лёгкие молекулы имеют более длинный

диффузионный пробег, и проникают за перегородку, тяжелые частицы перегородку не

проходят.

Рис.1 Пористая перегородка

Разделитель представляет собой трубку из прессованного никелевого порошка с диаметром пор 1-10 мкм, наружная поверхность трубки покрывается непосредственно разделительной мембраной, диаметр пор которой составляет уже 0,03 мкм. Именно слой разделительной мембраны и задерживает некоторую часть тяжёлых молекул гексафторида урана-238. Мембраны представляют собой пленки с образованными травлением порами. Например, азотная кислота протравливает сплав 40/60 Au/Ag (Ag/Zn); либо электролитическим травлением алюминиевой фольги можно получить хрупкую алюминиевую мембрану. Составные барьеры собираются из маленьких дискретных элементов, упакованных в относительно толстую пористую перегородку.

Газ - гексафторид урана поступает в диффузионную машину и разделяется на две фракции. Одна фракция прошла через пористую перегородку и потеряла часть тяжёлых молекул, т.е. обогатилась лёгкими. Другая фракция через пористую перегородку не прошла, в отличие от части лёгких молекул, т.е перед перегородкой осталась фракция обеднённая лёгким изотопом.

Схематично газодиффузионную машину можно представить следующим образом:

Рис.2 Устройство газодиффузионной машины

Поступающий в газодиффузионную машину газ прогоняется барабаном через разделительные трубки. Предварительно газ нагревают до 75оС, давление 40-80 мм.рт.ст. Поскольку диффузия идёт с выделением тепла, то машину необходимо охлаждать.

Основные недостатки газодиффузионного метода разделения изотопов:

Недостаточная степень разделения

Разрушение Ni-перегородки. Гексафторид урана медленно реагирует с

металлическим никелем по формуле:

Ni + UF 6 = UF 4 + NiF 2

В разделительном элементе постепенно происходит накапливание тетрафторида

урана, который впоследствии удаляют, промыванием в трифториде хлора:

UF 4 тв + ClF 3 ж = UF 6

газ + ClF газ

3.Периодичность процесса из-за выключения на регенерацию.

Большие энергозатраты.

Большой расход охлаждающей воды

Большие производственные площади. Цеха по разделению изотопов занимают огромные площади в несколько гектар, обслуживающий персонал по цеху передвигается на велосипедах.

Ввиду всех перечисленных недостатков, в настоящее время большинство разделительных заводов переходит на новую технологию разделения изотопов - центрифугирование.

.2 Термодиффузия

Термодиффузия осуществляется в газовой или жидкой фазах в противоточной колонне, вдоль оси которой расположена нагретая металлическая нить (или трубка), а наружная стенка охлаждается. Перепад температур вызывает диффузионный поток, что приводит к появлению разности концентраций <#"655758.files/image007.gif">

Давление газа в гравитационном поле зависит от его молекулярной массы,

расстояния над точкой измерения и ускорения свободного падения.

Перепишем это уравнение для центробежного поля. Заменим давление на

концентрацию, Ускорение свободного падения на центростремительное ускорение,

высоту на радиус.

Тогда коэффициент разделения запишется, как отношение концентрации

тяжёлого изотопа к лёгкому:

Таким образом если в диффузионных машинах коэффициент разделения зависел от отношения масс гексафторида урана-235 иурана-238, то в центрифугах он зависит от разности масс. Нетрудно посчитать, что в центрифугах коэффициент разделения равен 1,3. = 1,3

Только на центрифугах возможно получать гексафторид урана обогащенный U 235 до 98%.

Коэффициент разделения зависит от двух факторов:

От разности масс изотопов

От скорости вращения центрифуги

Рассмотрим устройство центрифужной машины.

Рис. 4. Устройство центрифуги для разделения изотопов

Центрифуга представляет собой цилиндр диаметром 15см, высотой 0,5м. В

герметичном кожухе находится вращающийся ротор. В этот ротор подается газ

(UF6). За счет центробежной силы, в сотни тысяч раз превышающей поле тяготения

Земли, газ начинает разделяться на "тяжелую" и "легкую"

фракции. На дне центрифуги имеется корундовая игла для снижения трения, во

время вращения центрифуга приподнимается "взлетает" и вращается без

соприкосновения с частями кожуха. Скорость вращения достигает 100 тыс. об/мин.

Легкие и тяжелые молекулы начинают группироваться в разных зонах ротора, но не

в центре и по периметру, а в верху и в низу. Это возникает из-за конвекционных

потоков - крышка ротора имеет подогрев и возникает противоток газа. Вверху и в

низу цилиндра установлены две небольших трубочки - заборника. В нижнею трубку

попадает обедненная смесь, в верхнюю - смесь с большей концентрацией атомов

235U. Эта смесь попадает в следующую центрифугу, и так далее, пока концентрация

235-го урана не достигнет нужного значения. Цепочка центрифуг называется

каскад.

1.5 Аэродинамическое разделение

Аэродинамическое разделение разработано в ЮАР (процесс UCOR, использующий вихревые трубки с давлением 6 бар) и Германии (используются искривленные сопла, работающие с давлением 0,25-0,5 бар).

Единственная страна, применявшая этот метод на практике - ЮАР, где было произведено 400 кг оружейного урана на предприятии в Валиндабе, закрытом в конце восьмидесятых. Коэффициент разделения ~1,015, энергозатраты ~3300 кВт-ч/МПП-кг.

6 Электромагнитное

разделение

Метод электромагнитного разделения основан на различном действии

магнитного поля на одинаково электрически заряженные частицы различной массы.

По сути дела такие установки, называемые калютронами, являются огромными

масс-спектрометрами. Ионы разделяемых веществ, двигаясь в сильном магнитном

поле, закручиваются с радиусами, пропорциональными их массам и попадают в

приемники, где и накапливаются. Этот метод позволяет разделять любые комбинации

изотопов, обладает очень высокой степенью разделения. Обычно достаточно двух

проходов для получения степени обогащения выше 80% из бедного вещества (с

исходным содержанием желаемого изотопа менее 1%). Однако электромагнитное

разделение плохо приспособлено для промышленного производства: большая часть

веществ осаждается внутри калютрона, так что его приходится периодически

останавливать на обслуживание. Остальные недостатки - большое

энергопотребление, сложность и дороговизна технического обслуживания, низкая

производительность. Основная сфера применения метода - получение небольших

количеств чистых изотопов для лабораторного применения. Тем не менее, во время

второй мировой войны была построена установка Y-12, вышедшая с января 1945 на

мощность 204 грамм 80% U-235 в день. Из-за высоких накладных расходов Y-12 был

закрыт в 1946 г.

Схематическое изображение электромагнитного разделительного устройства (рис.5); точки показывают направление магнитного поля, перпендикулярное плоскости рисунка.

Внимания заслуживают методы, пока промышленно неприменяемые:

Испарение с использованием лазера

Химическое разделение

Разделение изотопов при помощи светового давления

Фотохимические реакции электронно-возбужденных частиц

Двухступенчатое возбуждение атомов и молекул

Селективная фотопредиссоциация

Возбуждение молекул излучением инфракрасного диапазона

Изотопный эффект в химических реакциях, протекающих в термодинамически неравновесных условиях

Конденсация газа колебательно-возбужденных молекул

Изотопный эффект в химических реакциях, протекающих в магнитном поле

Разделение при адсорбции

Селективная диффузия, стимулированная лазерным излучением

Резонансное управление процессами на поверхности лазерным излучением

Лазерная химия на поверхности раздела двух сред

Лазерное стимулирование химических реакций на границе раздела двух жидкостей

1.7 AVLIS

(испарение с использованием лазера)

Различные изотопы поглощают свет с немного различной длиной волны. При

помощи точно настроенного лазера можно избирательно ионизировать атомы

какого-то определенного изотопа. Получившиеся ионы можно легко отделить,

допустим, магнитным полем. Такая технология имеет чрезвычайную эффективность,

однако в промышленных масштабах пока не применяется. Технология,

разрабатываемая в США, но до сих пор не развита далее опытных образцов. Имеет

большой недостаток, а именно трудность в перестройке аппаратуры с одного

изотопа на другой.

Рис.6. Лазерное разделение изотопов.

1.8 Химическое

разделение

Химическое разделение использует разницу в скорости протекания химических реакций с различными изотопами. Лучше всего оно работает при разделении легких элементов, где разница значительна. В промышленном производстве применяются реакции, идущие с двумя реактивами, находящимися в различных фазах (газ/жидкость, жидкость/твердое вещество, несмешивающиеся жидкости). Это позволяет легко разделять обогащенный и обедненный потоки. Используя дополнительно разницу температур между фазами, достигается дополнительный рост коэффициента разделения. Химическое разделение урана разрабатывалось в Японии и Франции, но, как и AVLIS, никогда не использовалось. Французкий метод Chemex использует противоток в высокой колонне двух несмешиваемых жидкостей, каждая содержащая растворенный уран. Японский метод Asahi использует реакцию обмена между водным раствором и мелкоизмельченной смолой, через которую медленно просачивается раствор. Оба способа нуждаются в катализаторах для ускорение процесса концентрации. Процесс Chemex нуждается в электричестве на уровне 600 кВт-ч/МПП-кг.

Ирак разрабатывал эту технологию (в виде смешанного производства Chemex/Asahi) для обогащения U-235 до 6-8% и последующем дообогащением в калютроне.

1.9 Эффузия газов

изотоп уран гексафторид термодиффузия

Эффузия газов основана на том, что при молекулярном истечении (эффузии)

смеси

изотопно замещенных молекул <#"655758.files/image015.gif">

10 Организация

каскада разделения изотопов

Уже говорилось о том, что для разделения изотопов необходимо большое количество разделительных машин (центрифужных или диффузионных).

Одну диффузионную машину можно схематично представить на схеме (рис.7) следующим образом:

Сбоку входит исходная смесь. Через перегородку проходит частично

обогащённый лёгким изотопом газ, вниз уходит частично обеднённый легким

изотопом (тяжёлый) газ. Для достаточного разделения необходимо соединить в

каскад сотни таких машин (рис.8).

Рис.8 Разделительный каскад.

Верхняя часть каскада называется стадией обогащения, нижняя стадией обеднения.

Для получения гексафторида урана с содержанием U 235 не менее 90% необходим каскад из 600 стадий разделения.

Разделение изотопов один из наиболее дорогих операций в технологии урана, приведём примерные цены на килограмм урана в долларах США, в зависимости от степени обогащения (цены значительно зависят от объёмов производства и спроса):прир - 27$2% - 130$5% - 440$90% - 10000$

Всего на заводах СССР было получено около 600 тонн урана обогащенного на 90%по изотопу U 235 .

После разделительных заводов. Обеднённый уран идёт на захоронение. В нашей стране накопилось более 100 тыс. Тонн обеднённого урана. Обеднённый гексафторид урана закачивается в специальные контейнеры, если эти контейнеры поставить на железнодорожные платформы то такой эшелон займёт всю дорогу от Москвы до Владивостока. Отвальный гексафторид урана представляет некоторую экологическую опасность и уже разработаны схемы по его конверсии, ведь гексафторид урана огромный источник так необходимого производству фтороводорода и фтора.

В Табл.3 на примере трех видов изотопов проведено сравнение методов разделения изотопов для водорода, углерода и урана.

2.

Гексафторид урана

ПДК - 0,015 мг/м3

Производство UF 6 - главная и неразрывная часть ЯТЦ. Через UF 6 проходит весь уран, добываемый из недр. Также как и весь регенерируемый уран после переработки на РХЗ для возвращения в ЯТЦ проходит снова фторирование и последующее дообогащение.

Для проведения цепной ядерной реакции необходим изотоп U235, которого в

природном уране содержится лишь 0,72%.

Рис. 9. Фазовая диаграмма состояния UF 6 .

1 Требования

к качеству UF 6

Существует две марки гексафторида урана в зависимости от степени обогащения по изотопу U 235 . 6 - коммерческий - природный или содержанием до 3% U 235 6 - обогащенный (регенерированный, оружейный).

При концентрации лёгкого изотопа менее 3% уран считается ядерно

безопасным, т.е у него нет критической массы способной с самопроизвольной

цепной реакции. Коммерческий уран является обычным

химическим реактивом, имеющим свободную рыночную стоимость. Все торговые

операции с оружейным ураном запрещены по закону о нераспространении ядерного

оружия.

2.2 Переработка

обогащённого гексафторида урана

После газодиффузионного завода обогащённый изотопом U235 гексафторид урана необходимо переработать до диоксида урана, а из диоксида изготовить ТВЭЛы ядерных реакторов. ТВЭЛы бывают металлические, оксидные, силицированные и др. Их изготовление очень сложный и наукоёмкий процесс, к исходным веществам предьявляются повышенные требования по чистоте. Металлические ТВЭЛы используются для наработки плутония; оксидные - применяются в энергетических реакторах. Обогащение гексафторида урана является одной из ключевых стадий всей ядерно-химической технологии. Методы переработки обогащённого гексафторида урана делятся на два стандартных типа:

Водные методы переработки

а) Гидролиз с нитратом алюминия

б) Аммонийдиуранатный процесс (АДУ)

в) Аммонийуранлкарбонатный процесс (АУК).

Безводные методы переработки

Восстановление гексафторида урана водородом.

Также разработан т.н. ВОУ-НОУ процесс позволяющий переводить оружейный

высокообогащённый уран (ВОУ) в энергетический низкообогащённый уран (НОУ).

2.3 Водные

методы переработки

Первой стадией переработки является гидролиз гексафторида урана водой до

уранилфторида. Гидролиз происходит с большим выделением тепла по уравнению:

UF 6 + 2H 2 O = UO 2 F 2 + 4HF

Этот процесс можно осуществить путём барботажа газообразного гексафторида

урана через воду или смешением жидкого гексафторида под давлением с водой. В

обоих случаях предусматривается отвод тепла от аппаратов гидролиза. В

результате гидролиза получается водный раствор UO 2 F 2 и HF

с концентрацией урана 100 г/л. На отечественных

заводах применяется метод гидролиза гексафтоида урана с использованием нитрата

алюминия. Этот способ позволяет уже на начальной стадии связать F-ион в прочное

соединение и вывести его из растворов на стадии экстракции. Химизм процесса

описывается следующей схемой:

UF 6 + 2H 2 O = UO 2 F2 + 4HF 2 F 2 + Al(NO 3) 3 = UO 2 (NO 3) 2 + AlF 2 NO 3

HF + 2Al(NO 3) 2 = 2AlF 2 NO 3

+ 4HNO 36 + 3Al(NO 3) 2 + 2H 2 O = UO 2 (NO 3) 2

+ AlF 2 NO 3 + 4HNO 3

Комплексы AlF 2 NO 3 и AlF(NO 3) 2

подавляют диссациирующие действие F-иона на процесс экстракции урана и защищают

аппаратуру от коррозионной нестойкости. В

результате гидролиза получается водный раствор UO 2 F 2 и HF

с концентрацией U 100 г/л. В процессе гидролиза идет бурное выделение тепла.

После гидролиза нужно проводить контроль содержания U и HF.

Таблица 10.Растворимость UF 6 в H 2 O в зависимости от

концентрации HF

Конц. UO2F2 % По аппаратурному оформлению различают два метода гидролиза: барботажный и

струйный. Барботажный метод заключается в подаче гексафторида урана в раствор

через газоподводную трубку в аппарат с мешалкой. Струйный метод - более

современный и производительный. По струйному методу гексафторид урана подаётся

в верхнюю часть вертикального аппарата, а водный раствор тангенциально вводится

через стенку и по винтовой траектории опускается вниз.

Рис.10. Барботаж UF6 Рис.11.Струйный метод

Производительность струйного метода:25 кг/ч по UF 6 , 50 л/ч по

H 2 O; давление: 4 атм.; t=104 °C. Экстракцию

проводят в экстракторах ящечного типа. Операция состоит из 8 ступеней

экстракции и 4-х ступеней реэкстракции. В качестве экстрагента используется 30%

раствор ТБФ в керосине. На экстракцию подаётся раствор с концентрацией урана

20-30 г/л, концентрация азотной кислоты 180-220 г/л. Соотношение органической

фазы к водной 1/(3-4). Концентрация урана в органической фазе составляет 70-90

г/л. Экстракцию ведут противоточным методом. Реэкстракцию проводят слабым

раствором азотной кислоты при рН=1. Из

полученных растворов нитрата уранила проводят осаждение полиураната аммония. 2 (NO 3) 2 + NH 4 OH → (NH 4) 2 U 4 O 13 +

NH 4 NO 3

Прокаливанием из полиураната аммония получается закись-окись урана.

Прокаливание проводят в горизонтальных вращающихся печах. Температура в печи

690 о -730 о С.

(NH 4) 2 U 4 O 13 →

U 3 O 8 + NH 3 +N 2 +H 2 O

Восстановление проводится большим избытком водорода в горизонтальных

вращающихся печах при температуре 650 о -750 о С.

U 3 O 8 + H 2 →UO 2 + H 2 O

Схема водного гидролиза гексафторида урана с использованием нитрата

алюминия приведена на рис.12.

Рис.12. Технологическая схема водного гидролиза UF 6 .

В случае некондиции произведённых таблеток, их можно вновь прокалить до U 3 O 8 .

Закись-окись урана растворяют в азотной кислоте, а полученный таким образом

азотнокислый уранил перечищают экстракцией на трибутилфосфате. Затем из

очищенного уранилнитрата осаждают аммиаком полиуранат аммония, прокаливают его

до закиси-окиси и восстанавливают снова до диоксида урана.

3.1 АДУ-процесс Своим названием АДУ-процесс обязан аммонийдиуранату, являющемуся исходным

продуктом для получения многих соединений, в том числе и керамического UO 2 . Обычно под АДУ-процессом подразумевают классическую схему получения

керамического UO 2 из UF 6 (гидролиз UF 6 в воде

или в растворе аммиака - осаждение полиураната аммония - сушка - прокалка -

восстановление). АДУ-процесс реализуемый во фторидных системах, предназначен для

переработки UF 6 , содержащего повышенную концентрацию 235 U

либо обедненного по изотопу 235 U. Получаемый порошок UO 2

с содержанием до 5% U используется для изготовления таблетированного топлива

энергетических реакторов типа ВВР, а порошок UO2, обедненный по изотопу 235 U,

- для топлива зоны воспроизводства реакторов на быстрых нейтронах. Осаждение полиураната аммония ведётся большим избытком аммиака по

следующей схеме:

HF + NH 4 OH = NH 4 F + H 2 O UO 2 F 2 + 6NH 4 OH = (NH 4) 2 U 2 O 7

+ 4NH 4 F + 3H 2 O

при недостатке аммиака возможна реакция.

UO 2 F 2 + 3NH 4 OH = (NH 4) 3 UO 2 F 5

+ 3HF + 3H 2 O

Извлечение урана в осадок составляет более 99,5%. Для осаждения можно

использовать агитаторы с мешалками, а фильтрацию осуществлять на барабанных

вакуумных фильтрах. Отфильтрованный осадок полиураната аммония содержит

несколько процентов фтора. Его дальнейшая переработка заключается в термической

диссоциации до U 3 O 8 и последующем восстановлением до

диоксида урана. Процесс удобно проводить в печах кипящего слоя. Последующая

переработка UO 2 заключается в холодном прессовании и затем спекании

образцов в атмосфере водорода при температуре 1750 о С. Ввиду того,

что из полиураната аммония получается мелкодисперсный диоксид циркония,

прессованные образцы имеют очень высокую плотность - не менее 95% от

теоретической, т.е ~10 г/см3.

3.2 АУК-процесс АУК-процесс берёт своё название от аммонийуранилкарбоната Промышленный

способ получения керамического UO 2 из UF 6 осуществляется

через промежуточное соединение (NH 4) 4 UO 2 (CO 3) 3

. Аммонийуранилкарбонат образуется по реакции: 6 + 5H 2 O + 10NH 3 + 3CO 2 →

(NH 4) 4 UO 2 (CO 3) 3 + 6NH 4 F.

(NH 4) 4 →

4 NH 3 + 3CO 2 + 1,75 H 2 O +UO 3 ∙

0,25 H 2 O .

Конечным продуктом прокаливания является U3O8 (на воздухе) и UO2 (в

водороде). Разложение (NH 4) 4

протекает ступенчато, сначала до моногидрата триоксида урана с постепенной

потерей воды в дальнейшем. Процесс дегидратации можно представить следующим

образом:

UO 3 ∙H 2 O → UO 3 ∙0,65H 2 O

→ UO 3 ∙ 0,5H 2 O → UO 3 ∙

0,25H 2 O.

Соединение UO 3 ∙ 0,25H 2 O образуется в

качестве промежуточного продукта при прокалке в атмосфере всех газов и

существует вплоть до температуры 653К. 3(UO 3 ∙ 0,25H 2 O) + H 2 → U 3 O 8

+ 1,75 H 2 O + 74,8 кДж.

В соответствии с данными рентгенодифракционного анализа продукт этой

реакции идентифицирован как U 3 O 8 . Конечным продуктом

восстановлением является порошок UO 2 .

4

Безводные

методы переработки обогащённого урана

4.1

Восстановление UF6 водородом Гексафторид урана водородом восстанавливают до тетрафторида и

фтороводорода, далее тетрафторид сплавлением с кальцием восстанавливают до

металлического урана и дифторида кальция. Взаимодействие гексафторида урана в водородом описывается уравнением:

UF 6 + H 2 = UF 4 + 2HF + 16,5 кДж/моль

Реакция протекает со значительной убылью свободной энергии. Однако

энергия активации реакции восстановления UF 6 водородом очень велика

и для успешного проведения процесса необходим подвод тепла. Восстановление гексафторида

водородом - реакция первого порядка. Для реализации рассматриваемого процесс существует два метода подвода

тепла: либо через стенку, либо в реактор впрыскивают небольшое количество

фтора, который взаимодействуя с водородом выделяет достаточное количество

тепла. Аппаратура для восстановления гексафторида урана водородом делится на

два типа по способу подвода тепла: Реактор с горячими стенками; Реактор с холодными стенками. Разбавление гексафторида азотом, вплоть до эквимолярного состава газов на

входе, не снижает эффективности процесса. Уменьшение избытка H2 приводит к

повышению удельного веса UF4. Существенным недостатком процесса восстановления

гексафторида урана водородом в реакторе с горячей стенкой, является перегрев

стенок за счёт тепла реакции, особенно в первых по ходу газа зонах. Это

приводит к сплавлению твёрдого материала, в связи с чем необходимо периодически

прекращать работу и очищать стенки. Обычно реактор работает 78 часов, а затем

останавливается на чистку. Для воспрепятствования накапливания на стенках

мягкого порошка UF 4 необходима вибрация реактора. Выход был найден в виде совместной подачи в реактор UF6 и F 2 .

За счёт тепла реакции сжигания водорода во фторе.

H 2 + F 2 = 2HF + 30,6 кДж/моль